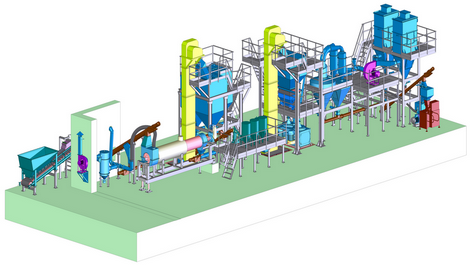

Наша компания занимается разработкой линий дроблений и смешивания различных материалов.

Производим необходимое оборудование для линий дробления и смешивания, а также поставляем дополнительное технологическое оборудование входящее в комплекс линии.

Производим монтаж и шеф-монтаж поставляемого оборудования.

Гарантийное и пост гарантийное обслуживание оборудования.

Некоторые виды линий:

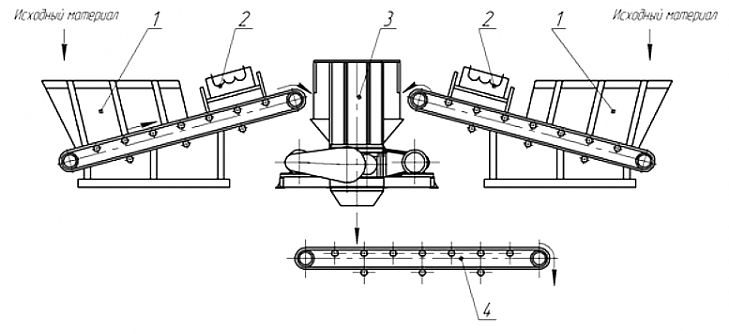

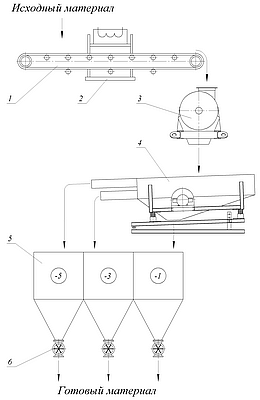

ЛИНИЯ ИЗМЕЛЬЧЕНИЯ И СМЕШИВАНИЯ ТОРФА С ПЕСКОМ ИЛИ ДРУГИМ УДОБРЕНИЕМ

СОСТАВ ЛИНИИ (стандарт):

1. Бункер питатель ленточный

2. Магнитный сепаратор

3. Ленточный конвейер

4. Роторный измельчитель - дробилка РДИ

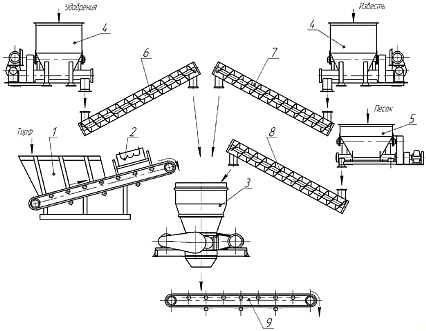

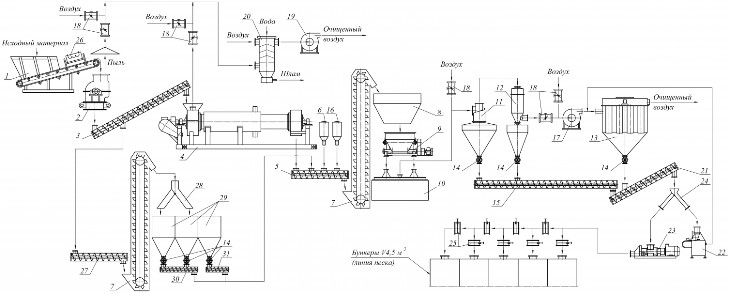

ЛИНИЯ ИЗМЕЛЬЧЕНИЯ ТОРФА С МИНЕРАЛЬНЫМИ ДОБАВКАМИ (известь, песок и др.) стандарт

СОСТАВ ОБОРУДОВАНИЯ:

1. Бункер питатель ленточный, исходное сырье

2. Магнитный сепаратор

3. Роторная дробилка - измельчитель серии РДИ

4; 5. Бункер питатель шнековый для добавки и дозирования извести и песка

6; 7; 8 Винтовой конвейер подачи компонентов в измельчитель

9 Ленточный транспортер

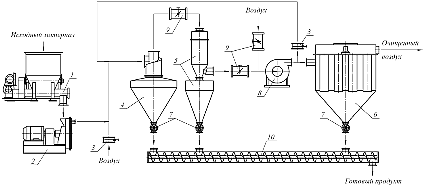

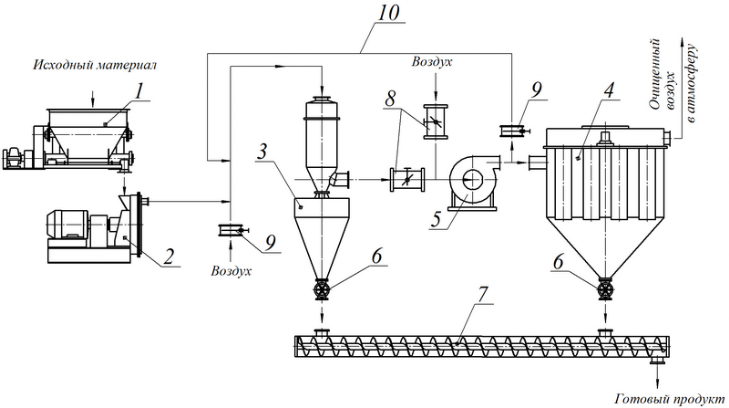

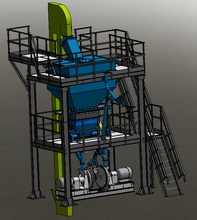

ЛИНИЯ ТОНКОГО ПОМОЛА

Производительность –до 500 кг/ч, исходный материал – dнач = -5 мм, dкон = -200 мкм; влажность – до2,5 %.

СОСТАВ ОБОРУДОВАНИЯ ЛИНИИ ТОНКОГО ПОМОЛА:

1 – питатель шнековый ПШ-1/150; 2 – мельница МЦ 700; 3 – шибер герметичный Ду100; 4 – циклон-бункер ЦБ-3,5; 5 – пылеуловитель ПЦ 2,0 с бункером V0,7 м3; 6 – фильтр ФР 6; 7 – питатель секторный ПС-1В; 8 – вентилятор ВВД; 9 – шиберные заслонки Ду200; 10 – шнек Ду 150.

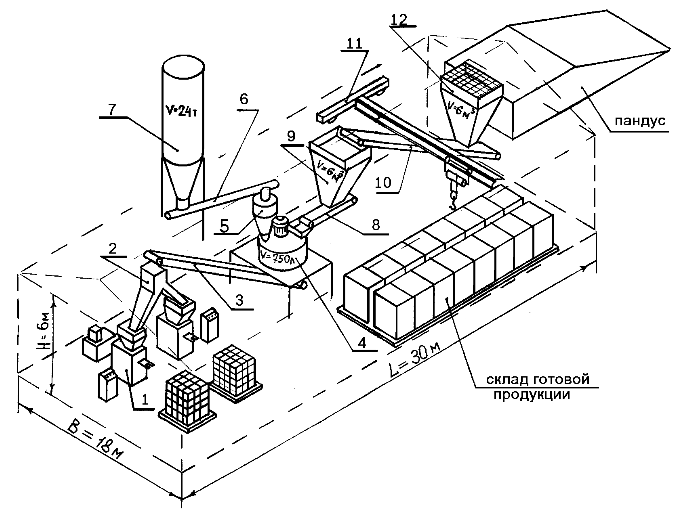

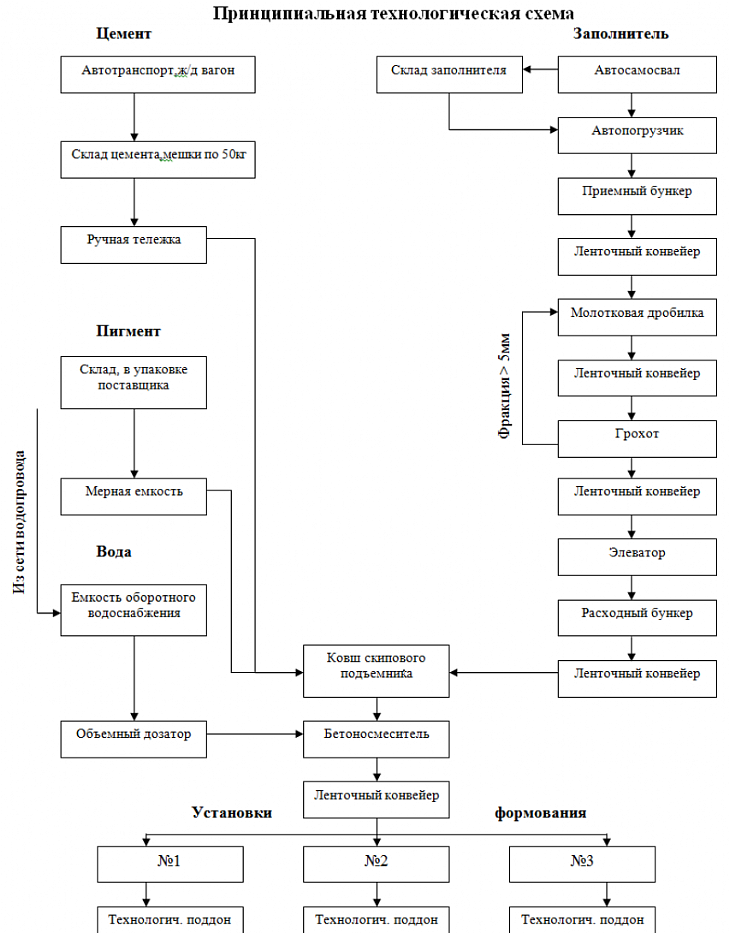

Оборудование для производства кирпича методом гиперпрессования.

ООО "СММ", предлагает производство кирпича методом гиперпрессования.

Сырьем для производства служат отходы горнорудной, асбестной, цементной, металлургической промышленности, зольные, шлаковые и шахтные отвалы и т.п.

Основой производства кирпича является установка формования, где на гиперпрессах в автоматическом или ручном режимах формуется кирпич. Производительность одной установки при двухсменной работе – 1,7 млн.шт. условного кирпича в год. Применение в технологической линии производства 1-го пресса, 2-х, 3-х или 4-х определяют годовую мощность производства.

Прессование кирпича производится под большим давлением (до 200 кг/см2 при влажности 7-8%), что значительно снижает расход цемента и позволяет складировать кирпич непосредственно со стола пресса на поддоны для последующей естественной (3 - 7 суток) выдержки и отгрузки потребителю.

Установка формования позволяет путем передвижения датчика получать кирпич одинарный, полуторный или снижать толщину до плитки 20 мм.

Преимущество представленной технологии:

Низкие сроки окупаемости затрат (в пределах одного года). Производство не требует создания системы очистных сооружений, специальных фундаментов и может быть развернуто на уже существующих минимальных производственных площадях.

Наша организация выполняет весь комплекс работ по разработке проектно-сметной документации, изготовлению оборудования, строительно-монтажных и пуско-наладочных работ, обучение персонала, сервисного обслуживания.

Поставка оборудования для производства безобжигового кирпича оснащается:

– установкой формования;

– течкой двухрукавной;

– бетоносмесителем;

– дозатором цемента;

– питателем-дозатором;

– конвейером винтовым;

– ленточными конвейерами;

– расходными и приемными бункерами;

– скиповыми подъемниками;

– передвижной компрессорной установкой;

– грохотом для отсева крупных фракций материала;

– дробилкой;

– складом цемента емкостью 24 или 60 т.

Расход материалов в расчете на одну тысячу кирпича составляет:

Материал Масса

Отходы камнедробления 3600÷3800 кг

Цемент М400 для М50 280 кг (или 7,5%)

Цемент М400 для М75 340 кг (или 10%)

1. ОБОРУДОВАНИЕ:

1.1. Установка формования в составе: (пресс, бункер, гидростанция, пульт управления) Б-6430

1.2. Бетоносмеситель

- БП-375/250 со скипом

- БП-750/500 со скипом 750 л

- БП-1125/750 со скипом 750 л

1.3. Весы платформенные к скипу с блоком автоматического взвешивания

1.4. Весовой дозатор цемента с автоматическим взвешиванием (на 300 кг)

1.5. Объемный дозатор воды

1.6. Склад цемента (со шнеком подачи)

- на 24 т

- на 60 т

1.7. Конвейеры ленточные В = 650мм

1.8. Компрессор передвижной (итальянский)

1.9. Поддоны технологические (металлические)

1.10. Грохот производ. 30 т/час фр. 5 мм

1.11. Дробилка производ. 10-12 тфр. 5мм

1.12.Изготовление нестандартного оборудования

2. УСЛУГИ:

Подбор состава формовочной смеси

Разработка фундаментов

Разработка нестандартного оборудования и металло-конструкций

Возможен монтаж оборудования

Пусконаладочные работы поставляемого оборудования

Примечание:

Производительность завода при 2хсменной работе с коэффициентом загрузки оборудования =0,85:

- на две установки формования – 3,5 млн. шт./год;

- на три установки формования – 5,25 млн. шт./год.

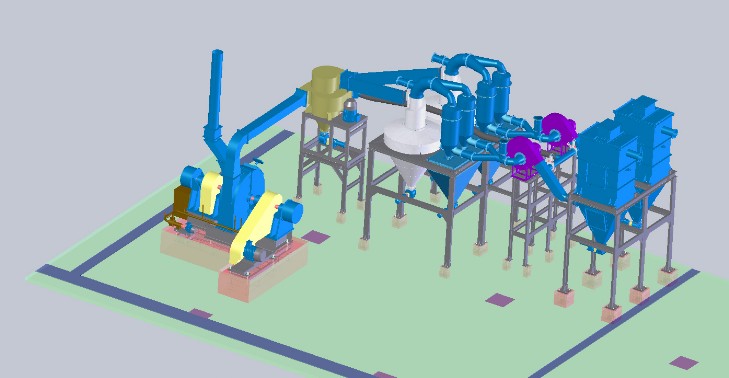

ЛИНИЯ ИЗМЕЛЬЧЕНИЯ МЕЛА

ИЗМЕЛЬЧЕНИЕ ЦЕЛЛЮЛОЗЫ

ЛИНИЯ ПО ИЗМЕЛЬЧЕНИЮ МИНЕРАЛЬНОГО СЫРЬЯ

Измеьчение доломита и производства смеси

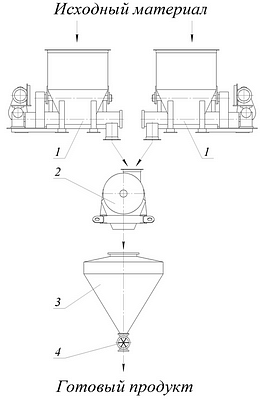

Линия по приготовлению отвердителя для резорцинового клея

Производительность линии – до 130 кг/час.

Готовый материал – смесь компонентов, фракция –0,14 мм.

1 – питатель шнековый; 2 – дробилка молотковая МР-160; 3 – бункер готового продукта; 4 –питатель секторный ПС-1.