Переработка отходов железобетона и бетона.

Переработку железобетонных и бетонных изделий, полученных в результате сноса крупнопанельных жилых домов, промышленных сооружений, осуществляют на стационарных, сборно-разборных, мобильных , передвижных и самоходных дробильно-сортировочных установках.

К стационарным относятся, дробильные установки, состоящие из двух трех частей, в первой части которых происходит приемка, а также первичная переработка поступающих отходов. Ста¬ционарные дробильные установки имеют приемный бункер, пластинчатый транспортер, пост предварительной сортировки; вручную отделяют древес¬ные материалы, пластмассу и прочие включения.

После этого отходы поступают в дробилку, далее к магнитному сепаратору, где извлекаются металлические включения. Подготовленная дробленная масса поступает на грохот, где разделяется на фракции, количество которых зависит от количества ярусов грохота. Крупные куски, не прошедшие грохот, возвращаются обратно в дробилку или же подаются транспортером во вторую часть установки, которая по составу оборудования аналогична первой.

Возможно также наличие в третьей части установки, в которой из полученных строительных отходов (щебня, песка с добавлением при¬родного песка, цемента, золы) приготавливают товарный бетон, используемый для подстилающего слоя дорожных покрытий или стеновых конструкций малоэтажных зданий.

Эта часть установки состоит из основных узлов: приемный бункер, дозаторы, ленточный питатель, силос для цемента, золы, система подачи воды, бетоносмесительная установка и расходный бункер.

На стационарные дробильные установки поступают предварительно отсортированные по видам строительные отходы: бетон, железобетон, кирпич, камень, асфальт и пр.

Сборно-разборные дробильно - сортировочные установки, как правило, состоят из компактных блоков, которые устанавливаются на заранее подготовленные фундаменты.

Размер площадки, на которой размещаются указанные дробильно-сортировочные комплексы, составляет 200 м , потребляемая мощность установки до 100 кВт. Монтаж и демонтаж блоков занимает не более 2-3 дней.

Поступающие строительные отходы сортируют гидравлическим экскаватором.Крупные громозкие отходы такие как ригель, плиты, панели, откладывают для дальнейшего дробления, гидромолотами или бетоноломателями, остальной материал подается в загрузочный бункер, откуда скребковым транспортером поступает в сортировочный барабан где происходит его разделение по фракциям. В процессе разделения системой воздухозабора отсасываются легкие фракции: дерево, бумага, пластмасса и др. При подаче материала к следующему по¬сту производят отделение магнитным сепаратором металлических включений, а также ручную сортировку по извлечению деревянных элементов, картона и других неминеральных отходов. Затем материал поступает в дробилку, где из крупных отходов, дробление в дробилке получают щебень.

Сборные и разборные дробильно сортировочные установки размещаются преимущественно в местах сосредоточенной массовой переработки строительных отходов, как правило, в промышленных зонах или местах сноса микрорайонов .

К третьему типу дробильно сортировочные установки строительных отходов, относятся мобильные дробильные сортировочные установки. Такие установки выпускаются на гусеничном или колесном ходу. Мобильные дробильные установки состоят из смонтированного на шасси силового агрегата (обычно дизель-электрического) приемного бункера, дробилки, магнитного сепаратора, поста ручной сортировки, системы транспортеров, сортировочного барабана, раздаточного транспортера.

Установка из транспортного положения в рабочее состояние производится за 2-3 часа. Мобильные дробильные установки характеризуются пониженной мощностью и малошумностью. Эти качества мобильно дробильных установок, позволяют применять их в условиях жи¬лых кварталов, сноса рассредоточенных объектов, а также реконст-рукции ветхого и жилого фонда и др.

Полученный после переработки мобильными дробильными установками вторичный материал используется, в основном, на обратные засыпки котлованов, устройство дорог и проездов.

Обычная автомобильная установка для переработки битого камня из карьеров может быть рассчитана на основании ряда известных параметров. Крупность кусков и состав подаваемого в дробильную установку материала обычно постоянна и может контролироваться различными ме¬тодами. Механизмы устанавливаются в соответствии с определенной эксплуатационной практикой и имеют стандартные, хорошо проверенные конструктивные особенности.

При определении конструктивных параметров дробильной уста¬новки, предназначенной для железобетона, необходимо принимать в расчет два дополнительных обстоятельства. Во-первых, наличие стальной арматуры и, во-вторых, невозможность точно контролировать характер подаваемого материала с точки зрения его формы и крупности.

Эти два дополнительных обстоятельства ведут к пересмотру конструкции определенных секций перерабатывающей дробильной установки.

В общем случае определенные узлы дробильных установок для железобетона приходится делать “сверхтяжелыми” и “сверхразмерными” по сравнению с узлами обычных дробильных ус¬тановок такой же производительности. Это необходимо для пропус¬кания через установку стальной арматуры.

Такая “сверхразмерность” необходима для узлов и секций пер¬вичного дробления перерабатывающей установки. Поскольку сталь¬ная арматура или сетка удаляется перед грохочением и вторичным дроблением, эти последующие секции установки могут иметь разме¬ры, аналогичные обычным камнедробильным установкам.

В результате коэффициент полезного действия установок первичного дробления значительно ниже, чем обычных камнедробильных. При этом увеличение габаритов подаваемого на дробление некондиционного бетона еще больше снижает КПД установки. В то же время, чем крупнее установка первичного дробления, тем меньше подготовки требует подаваемый материал.

Критериями подбора типа установки по переработке строитель¬ных отходов являются следующие условия:

скопление остатков строительных отходов (в зависимости от количества, вида непрерывности вывоза).

Эти качества позволяют применять мобильные дробильные установки в усло¬виях жилых кварталов, сноса рассредоточенных объектов, а также ре¬конструкции ветхого жилого фонда и др.

Полученный после переработки мобильными установками вто¬ричный материал используется, в основном, на обратные засыпки котлованов, устройство дорог и проездов.

Технологические схемы переработки отходов бетона и железобетона.

В зависимости от состава перерабатываемых материалов и требований к продукции могут применяться различные технологии. Значи¬тельное разнообразие вышеуказанного оборудования позволяет ком¬плектовать дробильные технологические линии в соответствии с конкретными условиями:

С одностадийным дроблением, без разделения на фракции и выделением отходов.

С двухстадийным дроблением без сортировки.

С одно- или двухстадийным дроблением и сортировкой при полу¬чении одной или нескольких фракций продукции.

При одностадийном дроблении обычно используют щековую или роторную ударно-отражающую дробилку. Когда применяют двухстадийное дробление, вторичное дробление осуществляют роторные или конусные дробилки. В настоящее время наиболее перспективным с точки зрения наименьших трудовых и финансовых затрат на снос зданий, а также наименьших сроков выполнения работ по сносу является механический слом зданий с предварительной подготовкой строительных отходов к вывозу и первичному дроблению и после¬дующий вывоз подготовленных строительных отходов на стационарные центры по их переработке.

Несмотря на предварительную подготовку строительных отходов на месте их образования размер кусков железобетонных элементов от разрушенных зданий в большинстве случаев не соответствует разме¬рам входного отверстия дробилки, поэтому на пунктах переработки некоторая часть исходных материалов подлежит предварительному разрушению.

Большая часть перерабатываемых строительных отходов должна быть очищена от посторонних включений. Чтобы исключить засорение продукции посторонними включениями, производят ручную отборку, чаще на ленточном конвейере с увеличенной шириной ленты при скорости движения ленты около 0,2 м/с, считающейся безопасной для персонала.

Дробление является самым дорогим по стоимости процессом, в связи с необходимостью замены быстроизнашивающихся частей и по расходу энергии. Поэтому основной принцип переработки строительных отходов - не дробить ничего лишнего. Кроме того, при дроблении кусков однородных по размерам, получается наименьшее количество пыли, всегда нежелательной и невыгодной во всех отношениях: техническом, гигиеническом и экологическом. Отсюда вытекает второй принцип: раньше разделить по крупности, а потом дробить.

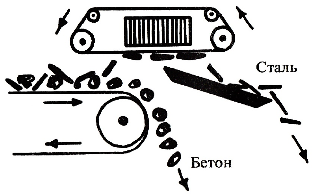

Вышесказанное обуславливает, следующую схему главных процессов переработай строительных отходов: подготовка материалов к первичному дроблению; первичное дробление; отделение металла; отсев мелкой фракции, удаление дерева и пластмассы; вторичное дробление; сортировка по фракциям.

Основное технологическое оборудование дробильно- сортировочных комплексов

Дробилки.

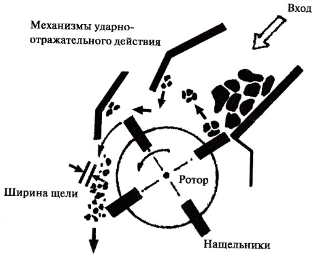

Ударно роторные дробилки (рис.3.3.) способны дробить (ввиду конструктивных особенностей подачи) железобетон лишь ограничен¬ного размера. Арматура излишней длины, отделенная от бетона, не может переходить вокруг ротора ударной, дробилки. Первичные.

Ударные дробилки подвержены также более быстрому износу по сравнению с первичными щековыми дробилками. Конст-

руктивно щековые дробилки (см. рис.) значительно отличаются от роторно ударных дробилок.

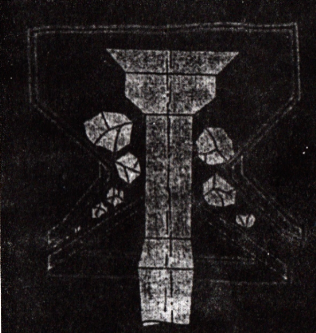

Дробилка роторная ударно-отражательного действия. Нащельники. В дробильной камере щековых дробилок нет препятствий, затрудняющих прохождение материала. При правильном поступлении в нее железобетона и достаточном зазоре между зоной выхода дробленого материала и отводящего конвейера разрушение железобетона происходит достаточно эффективно. Щековые дробилки используются для дробления пород высокой прочности. Они отличаются простотой обслуживания и исключительной надежностью. На их базе создан ряд установок для первичного дробления материала, который включает мобильные (на колесном ходу и гусеничном шасси), транспортабельные (выполненные на рамном основании с устройством самопогрузки и

без них) стационарные установки. Специально для работ по сносу строений и переработке строительных отходов были созданы установки с дизель-гидравлическим приводом. Конусные дробилки (см.рис.) применяются, в основном, для дробления высокопрочных абразивных пород и шлаков. На дробилку могут устанавливаться дробящие накладки различных типов в

зависимости от того, вторичной или первичной является данная дробилка и от размера получаемой фракции. Гидросистема дробилки позволяет быстро изменять зазор (и гранулометрический состав на выходе), очистить полость дробилки при

внезапном отключении энергопитания и предохранить дробящие прокладки при попадании недробимых предметов. Установки на базе конусных дробилок также выпускаются в мобильном, транспортабельном и стационарном вариантах, и могут оснащаться электрическим или дизель-гидравлическим приводом. Для вторичного дробления бетона могут использоваться

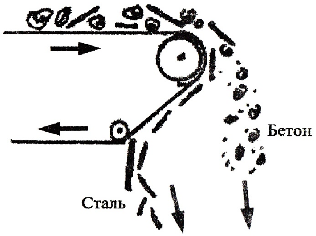

валковые дробилки (рис.3.6.). Валковая дробилка ударного действия пригодна для предварительного дробления; сталь не создает помех.

Конусные дробилки

Щековая дробилка

Валковая дробилка ударного действия

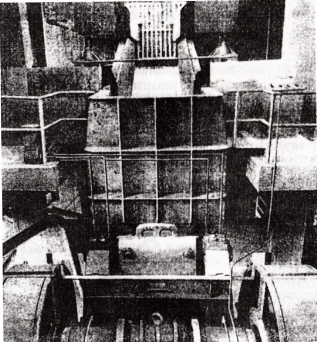

Сепараторы магнитные.

Для удаления арматурных изделий, извлеченных из железобетона, наиболее широкое распространение за рубежом получили магнит-

ные конвейерные сепараторы, и стационарные магниты и магниты на натяжной станции конвейера. Наилучшие результаты при удалении арматуры достигаются при использовании магнитного конвейерного сепаратора (см.рис.). Во-первых, сепаратор наиболее производителен, чем стационарный магнит, так как самостоятельно освобождается от притянутой арматуры. Во-вторых, при оптимальном расположении его над конвейером магнитный сепаратор обеспечивает не только извлечение металла из дробленого бетона, но и попадание его непосредственно в приемный бункер, для арматурных отходов. Имеющийся опыт показывает, магнитный конвейерный сепаратор лучше всего располагать вдоль потока дробленого материала. Для более тщательного удаления металла эта операция может быть разделена на две части: после установок первичного дробления. Магнитный ленточный сепаратор используется, магнитный барабан. Надконвейерный магнит¬ный сепаратор извлечение крупных кусков арматуры с верхнего слоя дробленого материала, в нижнем слое материала.

Оборудование для удаления посторонних включений.

В строительных отходах, направляемых на переработку для получения щебня имеются частицы, различные по прочности, которые ухудшают качество полуфабрикатов и изделий. С целью получения продукции, содержащей частицы малой прочности, перед и после первой стадии дробления отделяют мелкие фракции.

Гидроленточный сепаратор “Акваматор”.

Оптимальная фракция, подается по желобу на поперечно- лотковую конвейерную ленту. На установке формируются два разно¬направленных потока; один поток в направлении движения транспортируемого материала по отношению к “акваматору” за счет силы трения ленты. Изменение осуществляется путем регулирования скорости и угла разгрузки; другой поток навстречу движению ленты. Измене¬ния осуществляются путем регулирования и скорости тока жидкости.

Образование жидкостной волны в зоне лотка в сочетании с регулировкой наклона стока на конце ленты обеспечивает разделение материала по плотности; в направлении транспортировки потока выносятся тяжелые частицы; по направлению к концу ленты в потоке жидкости отсортировываются легкие частицы. Расход воды 1 -2 м3 на 1тн загружаемой партии, напор потока - 3 бар.

Питатели

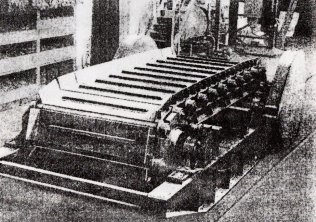

Колосниковые питатели (рис. - применяются для подачи материала в крутоконусные и щековые дробилки с простым и сложным

качением щеки. Подача массы осуществляется за счет движения двух наклонно расположенных систем шатунов, движущихся в противопо¬ложных направлениях. Производительность питания регулируется за счет изменения эксцентриситета кривошипного механизма, служащего для перемещения балансирно подвешенной системы шатунов. Регулирование производительности может быть реализовано с помощью двигателя с переключением числа полюсов. Колосниковые питатели устанавливаются в первую очередь под открывающейся вверх загрузочной воронкой дробилки, где они действуют в качестве ей подвижного днища.

Рис. Колосниковый питатель

Каретковые питатели (рис.) применяются преимущественно, но для загрузки меньших типоразмеров крутоконусных и щековых дробилок. Каретковый питатель состоит из каретки, совершающей возвратно-поступательное движение на роликах, наклонно расположенной роликовой дорожки. Привод каретки осуществляется от редукторного двигателя через зубчатую передачу и регулируемый эксцентрик с эксцентриковой тягой. Кроме того, в состав питателя входят рама и прифланцовываемый к бункеру разгрузочный башмак. За, счет возвратно-поступательного движения каретки сыпучий материал выдается из бункера. Производительность питателя может быть согласована с требуемой производительностью дробильного агрегата. Для этого изменяется либо эксцентриситет, либо высота выходного отверстия с помощью штангового затвора.

Рис.Каретковый питатель.

Пластинчатые питатели предназначены для загрузки щековых крутоконусных и роторных дробилок. Они выполняются в тяжелом и среднетяжелом исполнении, различающимися по конструкции и прочности узлов.

Питатели тяжелого положения (рис.) предназначены для работы в жестких условиях. Прочное исполнение пластинчатых пита¬телей данного типа позволяет осуществлять непосредственную за¬грузку самосвалами или крупногабаритными загрузочными устройствами. При, этом пластинчатый питатель может быть установлен под открывающийся вверх загрузочной воронкой под углом подъема до 15°. Конструкция предусматривает цепь из пар литых пластин, соединенных друг с другом болтами. Исполнение опорной рамы с приводом и натяжной станциями, а также с верхними и нижними станциями опорных роликов отмечается рациональным расположением узлов. Привод в составе конически-цилиндрического редуктора, муфт и электродвигателя с переключением числа полюсов или регулируемого электродвигателя обеспечивает возможность согласования работы питателя с производительностью последующего дробильного агрегата.

Питатели среднетяжелого положения(рис.)

Предназначены для разгрузки бункеров. На пластинчатых питателях данного типа применяется цепь из сварных пластин. Питатели могут работать под углом подъема до 18°. Их ширина составляет 1600 мм. Они выпускаются с межосевыми расстояниями от 3600 до 9600 мм при шаге 1200 мм. Опорная рама с ходовыми дорожками для верхней и нижней ветвей приводной станции, с цепным барабаном и двусторонним цилиндрическим перебором.

Рис.Питатель тяжелого положения

Рис.Питатель среднетяжелого положения

Вибрационные питатели-грохоты (рис.) состоят из кузова со сменными решетками сварной конструкции. В соответствии с условиями эксплуатации применяются различные ширины щелей. Кроме того, на кузове предусмотрены пружинные опоры, а также дебалансовые вибраторы, вызывающие линейную вибрацию. Привод осуществляется от электродвигателя через клиновый ремень

или шарнирный вал, в зависимости от назначения питателя. Вибрационные питатели-грохоты располагаются горизонтально или

под углом наклона 10°.

Рекомендуется применение колосниковых, каретковых или пластинчатых питателей, обеспечивающих непрерывную подачу материала и, тем самым, повышение эффекта отделения. В качестве модифицированного исполнения выпускаются вибрационные питатели с транспортерным днищем.

Комплексы оборудования для переработки железобетонного лома

В мировой практике организация производства с использованием вторичного заполнителя из бетонного лома осуществляется по трем вариантам:

1. Бетонный лом с места демонтажных работ транспортируется на завод по производству щебня и полученный заполнитель направ-

ляется на бетонный завод или строительный объект (две транспортные операции).

Оборудование для получения заполнителя из бетонного лома устанавливают непосредственно на месте демонтажных работ и полученный заполнитель отправляется на бетонный завод или строительный объект (одна транспортная операция).

Получение заполнителя из бетонного лома и производство на его основе организовано на месте демонтажных работ (внутризаводское транспортное перемещение).

В Москве получила распространение технология переработки и использования бетонного лома по первому варианту (“Сатори”, “Экотехпром”, СУ-155, “Москирпич”).

Анализ зарубежного опыта в области переработки строительных отходов показывает, что в разных странах используются, в соответствии с местными условиями, размером исходного материала или традициями, две принципиально отличающиеся схемы: со стацио¬нарным или полустационарным перерабатывающим оборудованием, расположенным на значительном расстоянии от места образования отходов, и передвижным (самоходным), находящимся рядом с разру¬шаемыми зданиями.

Наиболее удачным вариантом переработки является размещение участка переработки таким образом, чтобы материал доставлялся с места образования, разрушался на особой площадке, а не подавался прямо на перерабатывающую установку. При этом оптимальной тех¬нологической схемой главных процессов переработки строительных отходов являются: подготовка материала к первичному дроблению; первичное дробление; отделение, материала; отсев мелкой фракции; отсев дерева и пластмассы, очистка мелкой фракции; вторичное дробление; отделение металла; сортировка по фракциям.

Общие принципы создания технологического оборудования по переработке некондиционного бетона и железобетона как в нашей стране, таки за рубежом базируются на возможности применения существующего дробильно-сортировочного оборудования, используемого при переработке природного камня из карьеров. Однако при определении конструктивных параметров дробильной установки, пред¬назначенной для железобетона, необходимо учитывать наличие арматуры и невозможность точного контроля формы и размеров подаваемого материала. Необходимость пропускания арматуры через установку по переработке железобетона, при равной с обычной камнедробилкой производительностью, обуславливает ее повышенные по сравнению с последней размеры и габариты. В связи с этим определенные узлы дробильных установок такой же производительности больше.

Вызвано это прежде всего необходимостью пропускания арматура через установку. В результате коэффициент полезного действия установок первичного дробления значительно ниже, чем обычных камнедробильных. При этом увеличение габаритов подаваемого на Дробление некондиционного бетона еще больше снижает КПД установки. В то же время, чем крупнее установка первичного дробления, тем меньше подготовки требует подаваемый материал.

Изучение работы действующих комплексов по переработке строительных отходов показало весьма низкий коэффициент их использования (к=0,3). При уменьшении производственных затрат дан¬ный коэффициент может быть увеличен до 0,6.

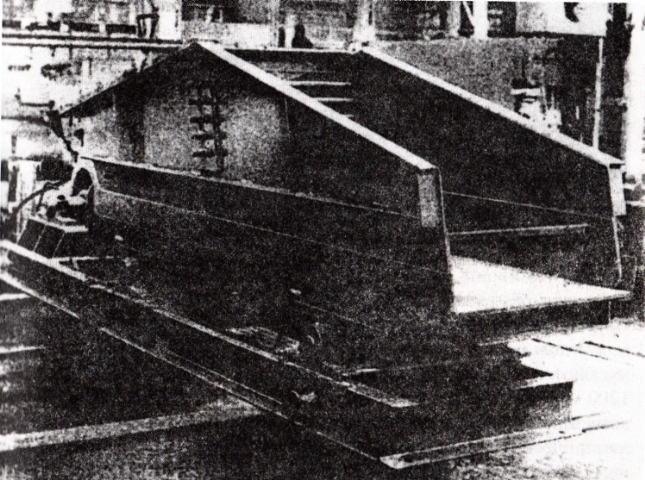

Агрегат для разрушения железобетонных панелей СКТБ мпсм.

Агрегат предназначен для разрушения железобетонных панелей разбираемых зданий и отходов бетона и железобетона.

I Агрегат может быть выполнен в двух модификациях:

А) с двумя колосниковыми тележками,

Б) с одной колосниковой тележкой.

Колосниковая тележка с установленной на ней панелью подается в подполе пресса. Тележка подает полосу панели шириной до 300 мм. Нож ходом вниз раздавливает эту полосу. Необходимое усилие на но¬ле создается гидроцилиндрами, куски бетона проваливаются через решетку тележки на транспортер. Нож поднимается, тележка передви¬гается на шаг. Подводя под нож новую полосу разрушаемой панели, после чего ход ножа повторяется. Для увеличения производительно¬сти в 1 модификации устанавливаются две колосниковые тележки. Пока производится разрушение панели на одной тележки, со второй тележки удаляется арматура и загружается новая панель. 3.3.2Дробильно-сортировочный комплекс АО “Москирпич” Железобетонный лом доставляется на завод автосамосвалами. Если размеры кусков не превышают 600 мм, они разгружаются в при¬емный буккер пластинчатого питателя. В случае поступления конст¬рукций размером свыше 600 мм, они разгружаются на складе и с по¬мощью экскаваторов с гидравлическими ножницами дробятся на кус¬ки необходимых размеров, после чего автопогрузчиком подаются в Приемный буккер пластинчатого питателя.

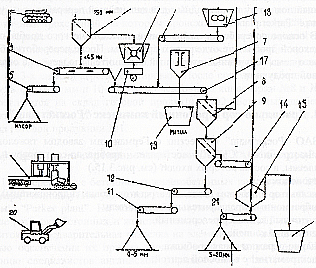

Далее материал подается на колосниковый грохот, на котором от¬сеивается мелкая фракция, поступающая по вибромолоту и ленточному конвейеру №7 в отвал и на склад готовой продукции №2 (рис.3.14.).

Рис.Технологическая схема производства

- питатель пластинчатый;

- грохот; 3 - вибролоток ; 4 - ленточный конвейер, 5 - дробилка однороторная; 6 - питатель вибрационный ; 7- ленточ¬ный конвейер ; 8 - магнитный сепаратор; 9 - ленточный конвейер (для ручной сортировки); 10 - ленточный конвейер ;

11 - агрегат сортировочный трехситный; 12 - лен¬точный конвейер №5 ; 13 - дробилка однороторная; 14 - ленточный конвейер №4; 15 - ленточный конвейер №8; 16 - ленточный конвейер №9 ; 17 - ленточный конвейер №6.

Материал не прошедший через колосниковую решетку грохота попадает в роторную дробилку первичного дробления, разбивается на куски размером 160-250мм, и по вибропитателю направляется на лен¬точный конвейер №1. Над ленточным конвейером №1 установлен магнитный сепаратор, с помощью которого из материала удаляются металллические. включения.

На конвейере №2 с шириной ленты 1200 мм и со скорость 0,25 м/сек, производится сортировка, из бетонного щебня удаляются неко¬торые включения (куски дерева, линолеума, пластмассы и пр.). Далее куски бетона по ленточному конвейеру №3 попадают на агрегат сор¬тировочный трехситный, на котором происходит окончательный рас¬сев материала необходимой фракции. Материал не прошедший че¬рез сита, ленточным конвейером №5 направляется в дробилку вто¬ричного дробления, а затем по ленточному конвейеру на 3-х ситный агрегат сортировки. После сортировки бетонный щебень фр. 0-10 мм и 10-20 мм по ленточным конвейерам №8 и №9 направляются на склад готовой продукции №2. Бетонный щебень фракции 20-40 мм по ленточному контейнеру №6 направляется на склад готовой продукции №1.

Дробильно-сортировочный комплекс ЗАО “Сатори”

При переработке бетонных и железобетонных конструкций ЗАО “Сатори” используется установка первичного дробления английской фирмы “Parker plant”. На площадку поступают негабаритные части после разборки бетонных и железобетонных сооружений, где произ¬водится их предварительная разделка на элементы длиной до 1,2 м с целью обеспечения их приема входным отверстием установки. По мнению специалистов английской фирмы, наиболее удачным является размещение участка переработки таким образом, чтобы материал доставлялся с заводов сборного железобетона и стройплощадок, разгружался на особой складской площадке, а не подавался прямо на перерабатывающую установку.

Густоармированные конструкции (пролеты путепроводов и мос¬тов, свайные элементы и др.) предварительно разрезаются гидравлическими ножницами или автогеном. Подготовленные для дробления элементы погрузчиком загружаются в установку.

Установка работает от дизеля, что позволяет размещать ее в лю¬бой месте независимо от наличия стационарного электричества, т.е. применять наиболее экономичные транспортные схемы, учиты¬вающие удаленность мест расположения исходных материалов (де¬монтируемых сооружений) и потребителей выходной продукции.

Фирма “Сатори” использует специальный экскаватор “Любхерр”, оснащенный гидроножницами, который позволяет вести снос зданий из железобетона высотой до 25 м. Оборудование позволяет вести работы без повреждений коммуникаций, в стесненных инженерных условиях, без отселения жильцов ближайших домов, и получать строи-тельный лом сразу на пригодных для дальнейшей переработки на установке “Parker plant”.

В основе переработки лежит принцип механического дробления в щековой дробилке с отделением арматуры. После переработки бе¬тонного лома полученный вторичный заполнитель подается на склад готовой продукции.

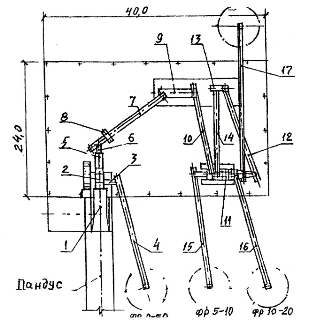

Дробильно-сортировочный комплекс “Росскетмаш”

ЗАО “Роскетмаш” совместно с Германским заводом тяжелого машиностроения. “СКЭТ” поставляет дробильно-сортировочные комплексы, в состав которых входят (см. рис)

Бетоноломатель.

Экскаватор с набором навесных агрегатов (ковш, гидроножницы).

3 Вибрационный предварительный отделитель.

Ленточный конвейер реверсивный.

5 Ленточный конвейер.

6 Ударно-отражательная дробилка.

Электромагнит с выносной лентой.

Механический грохот.

9 Механический грохот.

Желобчатый виброконвейер.

Ленточный конвейер.

Ленточный конвейер.

Конвейер для металла.

Ленточный конвейер.

Воздушный сепаратор.

Контейнер пылеуловитель

Ленточный конвейер.

Двухвалковая дробилка.

Ленточный конвейер.

Автопогрузчик.

Ленточный конвейер.

Дробильная установка СУ-155

Дробильный комплекс СУ-155 расположен в жилом микрорайоне на ул. Наметкина. Комплекс оснащен щековой дробилкой типа М7Р (Австрия). Исходный материал (предварительно колотый на куски 1 м х 0,5 м х 0,6 м железобетон) подается погрузчиком в приемный бункер установки. После прохода через дробилку дробленый материал коротким транспортером подается на грохот, в котором разделяется на две фракции: 0-10 мм и 10-60 мм, и двумя выходными транспорте¬рами подается на склад. Производительность установки 120 м3 в сме¬ну; смена - 4 - 4,5 часа. Двигатель - дизель -110 кВт.

Мобильная дробильная установка (MSPB 1250/1250-17). В состав установки входят:

загрузочная воронка;

предварительный виброгрохот;

дробилка ударно-отражательного действия;

подвесной постоянный магнит;

дизельный двигатель;

электрооборудование;

трехосный прицеп с бортовой платформой.

Мобильные установки.

Мобильная установка МВРВ представляет собой компактное устройство. Управление всей установки осуществляется от одной коммутационной станции, смонтированной на дробильной установке.

Машины взаимо смонтированы, в соответствии с технологиче¬ским потоком материла. Установка имеет комплектно смонтирован¬ную проводку. Оборудование с загрузочной воронкой, предварительным виброгрохотом, дробилкой ударно-отражательного действия, подвесным постоянным магнитом и ленточными конвейерами смонтировано на трехосном прицепе. На полуприцепе возможно перемещение всей установки. На время эксплуатации вся конструкция уста¬навливается на стойки. Высота загрузочной кромки засыпной воронки составляет около 4 м. Засыпаемый в загрузочную воронку материал поступает в виброгрохот, где происходит разделение на фракции: фракция менее 45 мм отсеивается, а фракция больше 45 мм непрерывно подается в дробилку ударно-отражательного действия. Фракция размером менее 45 мм отводится по ленточному конвейеру. Материал фракции больше 45 мм поступает в дробилку, затем на ленточный конвейер, где освобождается от механических включений при помощи постоянного подвесного магнита. Производительность до 150 т/час.

Максимальный размер загружаемого материала - 800x500x200мм.

На выходе 3 фракции измельченного щебня.

Дробильная установка типа “Lokot-ЮО” (фирма “Нордберг”)

Установка имеет приемный бункер объемом 3 м, вибротранспортер, щековую дробилку с приемным зевом 100 х800 мм, производительностью до 350 т/час, магнитный сепаратор, раздаточный транспортер, шириной 1000 мм и длиной 4200 мм. Мощность дизельного двигателя-155 кВт, масса установки-8,5 тн.

Установка фирмы “Нордберг” решает многие во¬просы, связанные с работами по сносу зданий и сооружении в густо¬населенных районах. Данная установка специально создана для пере¬работки строительных отходов на месте. Установка смонтирована на основе, мощней и подвижной, щековой дробилки и приспособлена к дроблению весьма твердых каменных образований. “Citycmsher”. вс¬тащена Системами шумок и пылеулавливания, обеспечивает значи¬тельное снижений массы пыли, образующейся в результат перера-ботки строительных отходов.

Благодаря своей малогабаритности, транспортировка данной установки в густонаселенных условиях несложна (на специальном сменном кузове или кузове грузовика).

Анализ экспериментальных данных, полученных как в нашей стране, так и за рубежом, показал ухудшение всех эксплуатационных свойств бетонов, полученных с применением дробленого бетона в качестве мелкого заполнителя.

Щебень из дробленого бетона содержит значительное количество растворной составляющей. Кроме того, контактная зона между ис¬ходным зерном щебня и раствором, являющаяся наименее прочным и наиболее пористым звеном в бетоне значительно снижает физико¬механические показатели дробленого щебня (Мрз с 200 до 15 циклов, дробимость с 12 до 24). В то же время на вторичном щебне получают бетоны с прочностью до 200 кг/см2 и морозостойкостью выше 100 циклов. Это можно объяснить тем, что действующие методики и критерии оценки для использования природного щебня не пригодны для определения свойств и оценки щебня из дробленого бетона. Необхо¬димы специальные нормативные документы, учитывающие специфические свойства вторичного щебня и определяющие область его при¬менения.

Улучшить характеристики щебня из дробленого бетона позволяет его активация, которая состоит в разрушении слабых зерен щебня или удалении остатков цементного камня. В качестве методов активации в основном используются механические и химические.

При механических методах предусматривается самоизмельчение при перемешивании щебня в смесительных установках или его обработка в шаровых мельницах с металлическими шарами. Наиболее высокие показатели были достигнуты в случае помола дробленого бето¬на со стальными шарами после предварительного низкотемператур¬ного обжига (600 - 800°С). Таким образом, существенное улучшение качеств щебня можно получить за счет избавления от растворной со¬ставляющей, что позволяет получить щебень с показателями (по дро-бимости, водопоглащению, насыпной массе), близкими к показателям исходного крупного заполнителя.

Щебень как крупный заполнитель для тяжелого бетона должен характеризоваться следующими показателями качества: зерновой со¬став, форма зерен, прочность (дробимости), содержание посторонних примесей, плотность (истинная, средняя, насыпная), пористость, пустотность и водопоглащение, которые определяются по ГОСТ 8269-87. Специальные требования по морозостойкости к щебню могут не предъявляться. Содержание в щебне посторонних примесей в виде известковой штукатурки, гипса, органических включений и т.п. не должно превышать 1% по массе.

дробильно сортировочный комплекс Росскетмаш

1. Бетоноломатель. 2.Экскаватор (ковш, гидроножницы). 3. Вибрационный отделитель. 4. Ленточный конвейер реверсивный.

5. Ленточный конвейер. 6. Ударно-отражательная дробилка. 7. Электромагнит 8. Механический грохот. 9. Механический грохот.

10. Желобчатый виброконвейер. 11. Ленточный конвейер. 12. Ленточный конвейер. 13. Конвейер для металла 14. Ленточный конвейер. 15. Воздушный сепаратор. 16. Контейнер пылоуловитель (циклон бункер). 17. Ленточный конвейер. 18. Двухвалковая дробилка. 19. Ленточный конвейер. 20. Автопогрузчик. 21. Ленточный конвейер.

технологическая схема производства Москирпич

1. питатель пластинчатый. 2. грохот колосниковый. 3. вибролоток 4. ленточный конвейер 5. дробилка однороторная 6. питатель вибрационный 7. ленточный конвейер 8. магнитный сепаратор 9. ленточный конвейер 10. ленточный конвейер 11.агрегат сортировочный трехситный 12. ленточный конвейер 13. дробилка однороторная 14. ленточный конвейер 15. ленточный конвейер

16. ленточный конвейер 17. ленточный конвейер